- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

लगानी कास्टिङ के हो र यसले कसरी काम गर्छ?

2022-10-10

लगानी कास्टिङ (हराएको मोम कास्टिङ)

डिजाइन आवश्यकताहरू, लागत, र निर्माण गर्न सम्भाव्यता जस्ता कारकहरूले उत्पादन निर्माण गर्न कुन कास्टिङ प्रक्रिया सबैभन्दा उपयुक्त छ भनेर निर्धारण गर्दछ। लगानी कास्टिङको वर्णन गर्ने यो लेख तपाईंलाई सूचित कास्टिङ निर्णय गर्न मद्दत गर्नको लागि हो।

इन्भेस्टमेन्ट कास्टिङले सामग्रीको फोहोर, ऊर्जा, र त्यसपछिको मेसिनिङलाई न्यूनीकरण गर्दा सटीक कम्पोनेन्टहरू उत्पादन गर्छ। यसले धेरै जटिल भागहरूको उत्पादन पनि सुनिश्चित गर्न सक्छ। यसले इन्जिनियरहरू डिजाइन गर्नको लागि लगानी कास्टिङ प्रक्रिया एकदम उपयोगी बनाउँछ।

लक्ष्य भनेको लगानी कास्टिङ भनेको के हो बुझ्नु हो। त्यसोभए, वास्तवमा âinvestmentâ कास्टिङमा लगानी भनेको के हो? âinvestedâ शब्दले ऐतिहासिक रूपमा âclothedâ वा ârounded को अर्थ बोक्छ। â लगानी कास्टिङले सिरेमिक, प्लास्टर वा प्लास्टिकबाट बनेको खोललाई प्रयोग गर्छ जुन मोमको ढाँचाको वरिपरि बनेको हुन्छ। मोमको ढाँचालाई भट्टीमा पग्लिन्छ र हटाइन्छ र कास्टिङ सिर्जना गर्न धातुलाई खोलमा खन्याइन्छ।

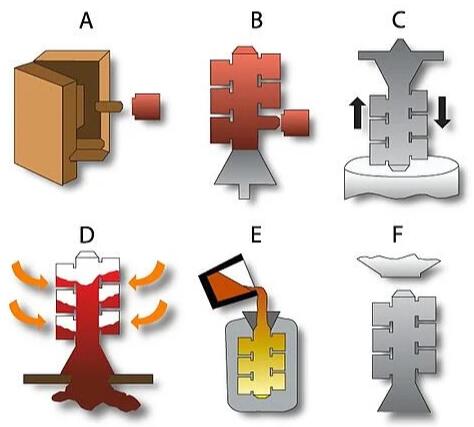

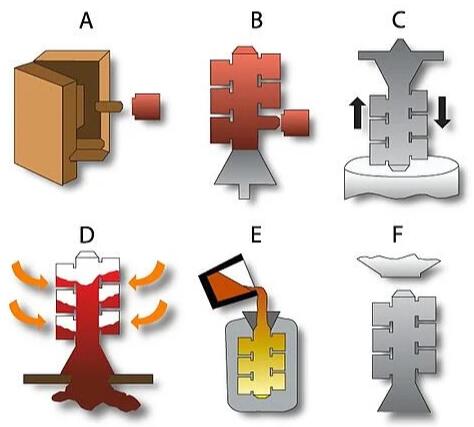

लगानी कास्टिङ के को लागी प्रयोग गरिन्छ? अझ ठूलो समझको लागि लगानी कास्टिङ उत्पादन प्रक्रियालाई तोडौं:

लगानी कास्टिङ प्रक्रिया

ढाँचा सिर्जना गर्दै

थर्मल संकुचन (अर्थात संकुचन) को लागि भत्ता बाहेक यसले समाप्त भागको रूपमा समान विवरणहरूको साथ ढाँचा प्रयोग गर्दछ।

ढाँचाहरू सामान्यतया मेटल इन्जेक्शन डाइ प्रयोग गरेर मोमबाट बनेका हुन्छन्।

मोम ढाँचाहरू माउन्ट गर्दै र रूख सिर्जना गर्दै

एक पटक एक मोम ढाँचा उत्पादन भएपछि, यो गेट र धावक धातु वितरण प्रणाली बनाउनको लागि अन्य मोम कम्पोनेन्टहरूसँग भेला हुन्छ।

इच्छित फिनिश कम्पोनेन्टको साइज र कन्फिगरेसनमा निर्भर गर्दै, एकल रूख प्रयोग गरेर धेरै मोम ढाँचाहरू प्रशोधन गर्न सकिन्छ।

मोल्ड शेल सिर्जना गर्दै

पूरै मोम ढाँचाको एसेम्ब्लीलाई सिरेमिक स्लरीमा डुबाइन्छ, बालुवा स्टुकोले छोपिन्छ र सुक्न अनुमति दिइन्छ।

भिजेको डुबाउने र त्यसपछिको स्टुकोइङको चक्र इच्छित मोटाईको खोल सिर्जना नभएसम्म दोहोर्याइन्छ। त्यो मोटाई आंशिक रूपमा उत्पादन आकार र कन्फिगरेसन द्वारा निर्देशित छ।

सिरेमिक खोल सुकेपछि, कास्टिङको समयमा पग्लिएको धातुलाई राख्नको लागि यो पर्याप्त बलियो हुन्छ।

मोम हटाउने

धेरै जसो मोम पग्लनका लागि सम्पूर्ण एसेम्बलीलाई स्टीम अटोक्लेभमा राखिन्छ।

सिरेमिक खोलमा भिजेको कुनै पनि बाँकी मोमलाई भट्टीमा जलाइन्छ। यस बिन्दुमा, अवशिष्ट मोम ढाँचा र गेटिङ सामग्री पूर्ण रूपमा हटाइएको छ र सिरेमिक मोल्ड इच्छित कास्ट भागको आकारमा गुफाको साथ रहन्छ।

यो उच्च-तापमान सञ्चालनले सिरेमिक सामग्रीको बल र स्थिरता पनि बढाउँछ। थप रूपमा, यसले खन्याउने क्रममा खोल र धातुको प्रतिक्रियालाई कम गर्न मद्दत गर्दछ।

पिघल्नुहोस् र कास्ट गर्नुहोस्

मोल्डलाई निश्चित तापक्रममा पूर्व तताइन्छ र पग्लिएको धातुले भरिएको हुन्छ, जसले धातु कास्टिङ सिर्जना गर्दछ।

यो प्रक्रिया प्रयोग गरेर लगभग कुनै पनि मिश्र धातु उत्पादन गर्न सकिन्छ। या त हावा पग्लने वा भ्याकुम पिघलने मिश्र धातु रसायन विज्ञान द्वारा निर्देशित रूपमा कार्यरत हुन सक्छ। भ्याकुम पिघलने मुख्यतया प्रयोग गरिन्छ जब प्रतिक्रियात्मक तत्वहरू मिश्र धातुमा उपस्थित हुन्छन्।

अन्तिम कार्यहरू

एकपटक कास्टिङ पर्याप्त रूपमा चिसो भएपछि, मोल्ड खोललाई नकआउट अपरेशनमा कास्टिङबाट अलग गरिन्छ।

गेटहरू र धावकहरू कास्टिङबाट काटिएका छन्, र आवश्यक भएमा, अन्तिम पोस्ट-प्रोसेसिङ स्यान्डब्लास्टिङ, ग्राइन्डिङ र मेसिनिङलाई आयामी रूपमा समाप्त गर्नका लागि गरिन्छ।

गैर-विनाशकारी परीक्षणमा फ्लोरोसेन्ट पेनिट्रेन्ट, चुम्बकीय कण, रेडियोग्राफिक वा अन्य निरीक्षणहरू समावेश हुन सक्छन्। अन्तिम आयामी निरीक्षणहरू, मिश्र धातु परीक्षण परिणामहरू, र NDT ढुवानी अघि प्रमाणित गरिन्छ।

लगानी कास्टिङ प्रक्रिया को लाभ

साइज दायरा:

यद्यपि अधिकांश लगानी कास्टिङहरू साना छन्, लगानी प्रक्रियाले 1,000 पाउन्ड भन्दा बढी वजनको कास्टिङहरू उत्पादन गर्न सक्छ। यो क्षमता अपेक्षाकृत सानो संख्यामा लगानी कास्टरहरूमा सीमित छ र ह्यान्डलिङमा विशेष विशेषज्ञता चाहिन्छ। अधिकांश कास्ट भागहरू औंसमा 20-पाउन्ड दायरामा आउँछन्।

बहुमुखी र जटिल आकारहरू:

लगानी कास्टिङले जटिल परिच्छेदहरू र रूपरेखाहरूसँग लगातार र दोहोरिने नजिक सहिष्णुताहरू प्रदान गर्दछ। यी धेरै कन्फिगरेसनहरू उत्पादन गर्न असम्भव छन्। उदाहरणका लागि, जहाँ मेसिन उपकरणहरू पुग्न सक्दैनन्। नेट-आकार वा नजिक-नेट-आकार कास्ट कम्पोनेन्टहरू प्राप्त गर्नाले पोस्ट-कास्ट प्रशोधन लागतहरू नाटकीय रूपमा घटाउन सक्छ।

वेल्डमेन्ट वा फेब्रिकेटिङको लागि लगानी कास्टिङ राम्रो विकल्प हो। धेरै कम्पोनेन्टहरू एकल कास्टिङमा जोड्न सकिन्छ। जति धेरै मिलाइन्छ, उत्पादन क्षमता त्यति नै राम्रो हुन्छ। बहु-टुक्रा कम्पोनेन्टहरूलाई एकल लगानी कास्टिङमा रूपान्तरण गर्दा सामान्यतया अधिक आयामी शुद्धता र भाग जटिलता कम हुन्छ।

सटीक र चिल्लो सतहहरू:

प्रयोग गरिएको सिरेमिक खोल पालिश गरिएको एल्युमिनियम डाइमा मोम इन्जेक्सन गरेर उत्पादन गरिएको चिकनी ढाँचाको वरिपरि बनाइएको छ। एक 125 माइक्रो फिनिश मानक हो, र अझ राम्रो फिनिशहरू असामान्य छैनन्।

लगानी कास्टिङहरूमा कुनै विभाजन रेखा हुँदैन किनभने दुई आधा मोल्डहरू (जस्तै बालुवा कास्टिङको मामलामा) भन्दा एक मोल्ड मात्र प्रयोग गरिन्छ। सतहको दाग र सौन्दर्य प्रसाधनका लागि मापदण्डहरू कार्यको आधारमा ग्राहकसँग छलफल र सहमत हुन्छन्।

तल सापेक्ष सतह फिनिशहरूको तुलना छ जुन विभिन्न कास्टिंग प्रक्रियाबाट आशा गर्न सकिन्छ:

डिजाइन आवश्यकताहरू, लागत, र निर्माण गर्न सम्भाव्यता जस्ता कारकहरूले उत्पादन निर्माण गर्न कुन कास्टिङ प्रक्रिया सबैभन्दा उपयुक्त छ भनेर निर्धारण गर्दछ। लगानी कास्टिङको वर्णन गर्ने यो लेख तपाईंलाई सूचित कास्टिङ निर्णय गर्न मद्दत गर्नको लागि हो।

इन्भेस्टमेन्ट कास्टिङले सामग्रीको फोहोर, ऊर्जा, र त्यसपछिको मेसिनिङलाई न्यूनीकरण गर्दा सटीक कम्पोनेन्टहरू उत्पादन गर्छ। यसले धेरै जटिल भागहरूको उत्पादन पनि सुनिश्चित गर्न सक्छ। यसले इन्जिनियरहरू डिजाइन गर्नको लागि लगानी कास्टिङ प्रक्रिया एकदम उपयोगी बनाउँछ।

लक्ष्य भनेको लगानी कास्टिङ भनेको के हो बुझ्नु हो। त्यसोभए, वास्तवमा âinvestmentâ कास्टिङमा लगानी भनेको के हो? âinvestedâ शब्दले ऐतिहासिक रूपमा âclothedâ वा ârounded को अर्थ बोक्छ। â लगानी कास्टिङले सिरेमिक, प्लास्टर वा प्लास्टिकबाट बनेको खोललाई प्रयोग गर्छ जुन मोमको ढाँचाको वरिपरि बनेको हुन्छ। मोमको ढाँचालाई भट्टीमा पग्लिन्छ र हटाइन्छ र कास्टिङ सिर्जना गर्न धातुलाई खोलमा खन्याइन्छ।

लगानी कास्टिङ के को लागी प्रयोग गरिन्छ? अझ ठूलो समझको लागि लगानी कास्टिङ उत्पादन प्रक्रियालाई तोडौं:

लगानी कास्टिङ प्रक्रिया

ढाँचा सिर्जना गर्दै

थर्मल संकुचन (अर्थात संकुचन) को लागि भत्ता बाहेक यसले समाप्त भागको रूपमा समान विवरणहरूको साथ ढाँचा प्रयोग गर्दछ।

ढाँचाहरू सामान्यतया मेटल इन्जेक्शन डाइ प्रयोग गरेर मोमबाट बनेका हुन्छन्।

मोम ढाँचाहरू माउन्ट गर्दै र रूख सिर्जना गर्दै

एक पटक एक मोम ढाँचा उत्पादन भएपछि, यो गेट र धावक धातु वितरण प्रणाली बनाउनको लागि अन्य मोम कम्पोनेन्टहरूसँग भेला हुन्छ।

इच्छित फिनिश कम्पोनेन्टको साइज र कन्फिगरेसनमा निर्भर गर्दै, एकल रूख प्रयोग गरेर धेरै मोम ढाँचाहरू प्रशोधन गर्न सकिन्छ।

मोल्ड शेल सिर्जना गर्दै

पूरै मोम ढाँचाको एसेम्ब्लीलाई सिरेमिक स्लरीमा डुबाइन्छ, बालुवा स्टुकोले छोपिन्छ र सुक्न अनुमति दिइन्छ।

भिजेको डुबाउने र त्यसपछिको स्टुकोइङको चक्र इच्छित मोटाईको खोल सिर्जना नभएसम्म दोहोर्याइन्छ। त्यो मोटाई आंशिक रूपमा उत्पादन आकार र कन्फिगरेसन द्वारा निर्देशित छ।

सिरेमिक खोल सुकेपछि, कास्टिङको समयमा पग्लिएको धातुलाई राख्नको लागि यो पर्याप्त बलियो हुन्छ।

मोम हटाउने

धेरै जसो मोम पग्लनका लागि सम्पूर्ण एसेम्बलीलाई स्टीम अटोक्लेभमा राखिन्छ।

सिरेमिक खोलमा भिजेको कुनै पनि बाँकी मोमलाई भट्टीमा जलाइन्छ। यस बिन्दुमा, अवशिष्ट मोम ढाँचा र गेटिङ सामग्री पूर्ण रूपमा हटाइएको छ र सिरेमिक मोल्ड इच्छित कास्ट भागको आकारमा गुफाको साथ रहन्छ।

यो उच्च-तापमान सञ्चालनले सिरेमिक सामग्रीको बल र स्थिरता पनि बढाउँछ। थप रूपमा, यसले खन्याउने क्रममा खोल र धातुको प्रतिक्रियालाई कम गर्न मद्दत गर्दछ।

पिघल्नुहोस् र कास्ट गर्नुहोस्

मोल्डलाई निश्चित तापक्रममा पूर्व तताइन्छ र पग्लिएको धातुले भरिएको हुन्छ, जसले धातु कास्टिङ सिर्जना गर्दछ।

यो प्रक्रिया प्रयोग गरेर लगभग कुनै पनि मिश्र धातु उत्पादन गर्न सकिन्छ। या त हावा पग्लने वा भ्याकुम पिघलने मिश्र धातु रसायन विज्ञान द्वारा निर्देशित रूपमा कार्यरत हुन सक्छ। भ्याकुम पिघलने मुख्यतया प्रयोग गरिन्छ जब प्रतिक्रियात्मक तत्वहरू मिश्र धातुमा उपस्थित हुन्छन्।

अन्तिम कार्यहरू

एकपटक कास्टिङ पर्याप्त रूपमा चिसो भएपछि, मोल्ड खोललाई नकआउट अपरेशनमा कास्टिङबाट अलग गरिन्छ।

गेटहरू र धावकहरू कास्टिङबाट काटिएका छन्, र आवश्यक भएमा, अन्तिम पोस्ट-प्रोसेसिङ स्यान्डब्लास्टिङ, ग्राइन्डिङ र मेसिनिङलाई आयामी रूपमा समाप्त गर्नका लागि गरिन्छ।

गैर-विनाशकारी परीक्षणमा फ्लोरोसेन्ट पेनिट्रेन्ट, चुम्बकीय कण, रेडियोग्राफिक वा अन्य निरीक्षणहरू समावेश हुन सक्छन्। अन्तिम आयामी निरीक्षणहरू, मिश्र धातु परीक्षण परिणामहरू, र NDT ढुवानी अघि प्रमाणित गरिन्छ।

लगानी कास्टिङ प्रक्रिया को लाभ

साइज दायरा:

यद्यपि अधिकांश लगानी कास्टिङहरू साना छन्, लगानी प्रक्रियाले 1,000 पाउन्ड भन्दा बढी वजनको कास्टिङहरू उत्पादन गर्न सक्छ। यो क्षमता अपेक्षाकृत सानो संख्यामा लगानी कास्टरहरूमा सीमित छ र ह्यान्डलिङमा विशेष विशेषज्ञता चाहिन्छ। अधिकांश कास्ट भागहरू औंसमा 20-पाउन्ड दायरामा आउँछन्।

बहुमुखी र जटिल आकारहरू:

लगानी कास्टिङले जटिल परिच्छेदहरू र रूपरेखाहरूसँग लगातार र दोहोरिने नजिक सहिष्णुताहरू प्रदान गर्दछ। यी धेरै कन्फिगरेसनहरू उत्पादन गर्न असम्भव छन्। उदाहरणका लागि, जहाँ मेसिन उपकरणहरू पुग्न सक्दैनन्। नेट-आकार वा नजिक-नेट-आकार कास्ट कम्पोनेन्टहरू प्राप्त गर्नाले पोस्ट-कास्ट प्रशोधन लागतहरू नाटकीय रूपमा घटाउन सक्छ।

वेल्डमेन्ट वा फेब्रिकेटिङको लागि लगानी कास्टिङ राम्रो विकल्प हो। धेरै कम्पोनेन्टहरू एकल कास्टिङमा जोड्न सकिन्छ। जति धेरै मिलाइन्छ, उत्पादन क्षमता त्यति नै राम्रो हुन्छ। बहु-टुक्रा कम्पोनेन्टहरूलाई एकल लगानी कास्टिङमा रूपान्तरण गर्दा सामान्यतया अधिक आयामी शुद्धता र भाग जटिलता कम हुन्छ।

सटीक र चिल्लो सतहहरू:

प्रयोग गरिएको सिरेमिक खोल पालिश गरिएको एल्युमिनियम डाइमा मोम इन्जेक्सन गरेर उत्पादन गरिएको चिकनी ढाँचाको वरिपरि बनाइएको छ। एक 125 माइक्रो फिनिश मानक हो, र अझ राम्रो फिनिशहरू असामान्य छैनन्।

लगानी कास्टिङहरूमा कुनै विभाजन रेखा हुँदैन किनभने दुई आधा मोल्डहरू (जस्तै बालुवा कास्टिङको मामलामा) भन्दा एक मोल्ड मात्र प्रयोग गरिन्छ। सतहको दाग र सौन्दर्य प्रसाधनका लागि मापदण्डहरू कार्यको आधारमा ग्राहकसँग छलफल र सहमत हुन्छन्।

तल सापेक्ष सतह फिनिशहरूको तुलना छ जुन विभिन्न कास्टिंग प्रक्रियाबाट आशा गर्न सकिन्छ:

| कास्टिङ प्रक्रिया | RMS दायरा |

| मर्नुहोस् | 20 â 120 |

| लगानी | 60 â 200 |

| शेल मोल्ड | 120 â 300 |

| केन्द्रापसारक â मानक उपकरण | 400 â 500 |

| केन्द्रापसारक â स्थायी मोल्ड | २० â ३०० |

| स्थिर â स्थायी मोल्ड | 200 â 420 |

| सामान्य अलौह बालुवा | 300 â 560 |

| सामान्य लौह हरियो बालुवा | ५६० â ९०० |

Ningbo Zhiye Mechanical Components Co., Ltd बाट Santos Wang द्वारा सम्पादन गरिएको।

https://www.zhiyecasting.com

santos@zy-casting.com

८६-१८९५८२३८१८१